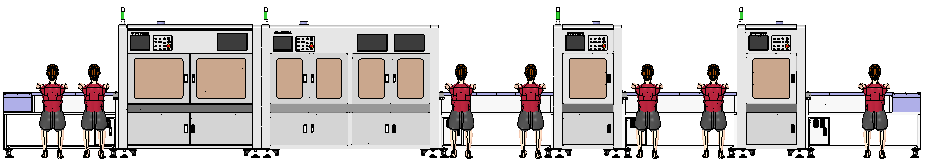

在当今工业4.0的时代背景下,自动化设备逐渐成为现代制造业的重要组成部分。它们以高效的生产效率、精准的操作能力和稳定的质量表现吸引了无数企业的关注。然而,当讨论到“自动化设备是否能够完全替代传统人工操作实现高效生产”这一问题时,答案并不像表面看起来那么简单。

首先,我们必须承认自动化设备的优势是显而易见的。自动化生产线可以24小时不间断地工作,极大地提高了生产效率。相比人工操作,机器设备的精度更高,能够在长时间内保持一致性和稳定性,减少了因人为因素导致的产品误差。此外,自动化设备还能帮助企业降低人力成本,在劳动力资源紧张或工资水平较高的地区尤为适用。例如,汽车制造行业中的焊接机器人和装配线就展现了自动化技术的巨大潜力,这些设备不仅提升了产品的合格率,还有效缩短了生产周期。

然而,尽管自动化设备带来了诸多便利,它们并非万能,也无法彻底取代人工操作。首先,高昂的成本是许多中小企业无法忽视的问题。引进一套完整的自动化系统需要投入大量资金用于购买设备、安装调试以及后续维护。对于一些利润较低或者规模较小的企业来说,这样的支出可能并不划算。其次,自动化设备虽然擅长重复性任务,但在面对复杂多变的工作场景时却显得力不从心。例如,在服装裁剪行业中,不同材质、厚度以及剪裁方式都可能影响最终效果,而目前的自动化设备难以全面适应这些细微差异。因此,在这种情况下,经验丰富的工人仍然扮演着不可或缺的角色。

另外,自动化设备也存在一定的局限性,尤其是在涉及创新与灵活性方面。人类具备独特的创造力和应变能力,可以在面对突发状况时迅速调整策略,而这一点正是当前大多数自动化设备所欠缺的。特别是在研发阶段或小批量定制化生产中,设计师和工程师往往需要通过手工试错来优化设计方案,这时手工劳动的优势便显现出来。同时,部分职业如医疗护理、教育辅导等对人际交往有较高要求的工作领域,更依赖于人的参与而非冰冷的机械装置。

综上所述,自动化设备确实能够显著提高生产效率,并在特定条件下替代传统人工操作,但要实现全面覆盖仍存在一定障碍。未来,一个理想的生产模式应该是人机协作而非单纯的人机对抗。通过合理规划资源配置,充分发挥两者各自的优势,我们才能真正达到高效生产的终极目标。这不仅需要技术层面的进步,还需要企业管理者重新审视人与机器的关系,找到适合自身发展的平衡点。